今後の工場自動化や省人化の中心を担うのは協働ロボットだ!

現在、製造業を中心に様々な分野の業種で協働ロボットによる自動化や人手作業の負担軽減というものが注目されています。

なぜ協働ロボットと呼ばれるものが注目されているのか…?

その理由は今までの産業用ロボットにはできなかった作業の多様性が可能になったからです。

協働ロボットを使用することにより、今まで自動化が難しかった多品種少量生産の現場や工場のレイアウトを頻繁に変更するようなところにも対応することができるようになったのです。

今回はタイトルにもあるように、なぜ今後の自動化や省人化の中心を担うのは協働ロボットだと言い切れるくらいの確信があるのかを協働ロボットの特長や適用事例を紹介しながらお伝えしたいと思います!

注目ポイント

●協働ロボットが急速に普及してきている

●人と協働で作業を行えるロボットである

●今まではなかなか自動化が難しかったところでも協働ロボットが活躍できる

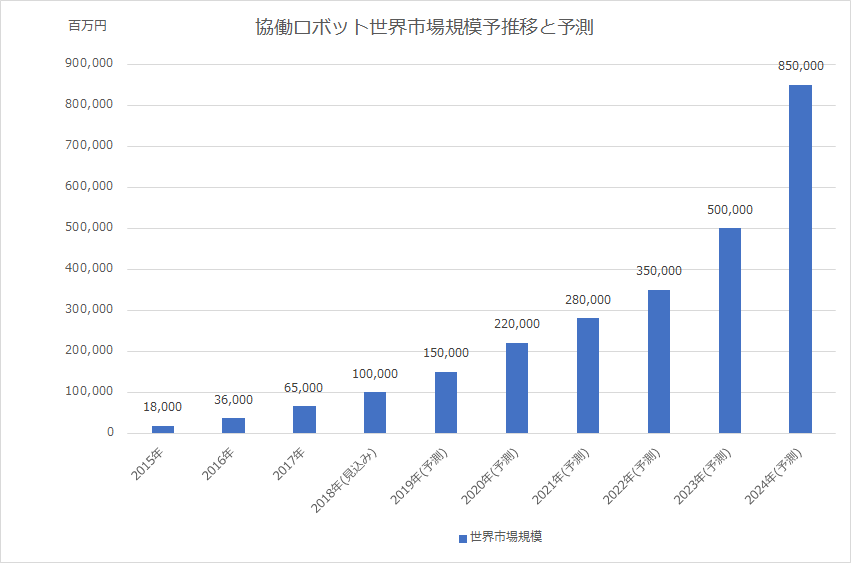

協働ロボットの市場動向

まず協働ロボットが世界市場でどの程度の規模があるのかについてですが、今後の予測も含めて以下のようになっています。

【株式会社矢野経済研究所 資料参考 (2018年度調査結果)】

このグラフからも分かるように協働ロボットの市場規模は急激に伸びてきており、今後もどんどんシェアを伸ばしていく予測になっています。

「協働ロボット」というロボットが工場の自動化という点で注目されているのが分かるかと思います!

一般的な産業用ロボットとの違いはここにある!

まず協働ロボットとはどんなロボットなのかというのを一言でいうならば、協働ロボットは人と共存して作業を行えるロボットのことです!

何十キロにもなる物を運んだりするロボットはその本体が動くだけでも危険が発生します。

もし動いているロボットとぶつかったりした場合には、怪我をする可能性もあるため取扱いには注意が必要です。

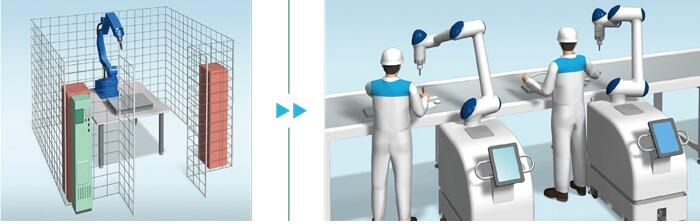

そのため安全柵と呼ばれる鉄製の柵などでロボットが動作する範囲を囲って容易に人が入れないように対策しなければいけません。

しかし、協働ロボットはその安全柵を必要ないのです!

安全柵が必要ないということは、人のそばに設置して協働で作業をすることも可能ということになります。

なぜ安全柵を必要としないのか?

従来の産業用ロボットと違い協働ロボットが安全柵を必要としないのは、ロボットの構造と安全機能に理由があります。

ロボットの構造は丸みを帯びたフォルムに手や指を挟まないように、すき間を持たせた構造になっています。

またロボット内部にあるトルクセンサで力を検出することにより、人とぶつかるなどの衝撃がロボットに加わった場合は自動で退避などの動作を行うようになっています。

文章だけでは伝わりにくいため、協働ロボットの安全機能を紹介した動画を参考として掲載します。

人協働ロボットMOTOMAN-HC10 安全機能紹介

安全柵が無くなることで狭いスペースでも設置が可能になったり、作業場所が変更になる場合でも容易にロボットを移動させることが可能になりました!

最近ではさらにロボットを容易に移動できるように、台車付きやAGV(無人搬送車)付きの協働ロボットなども開発されています。

近い将来には、完全に無人化された工場でロボットが自動で作業場所を変えながら自由自在に生産を行う工場なども出てくることでしょう!

ここまで無人化・自動化が実現するとなると、もはや協働ロボットは人と共存して作業を行うというよりも、人の代わりを担うロボットと言えるのでしょう。

そのような可能性を持つ協働ロボットは、今後の工場自動化の中心を担うロボットだと断言しても良いのではないでしょうか!

事例紹介

今現在、協働ロボットが実際に使用されている事例と導入後のメリットを簡単にご紹介します。

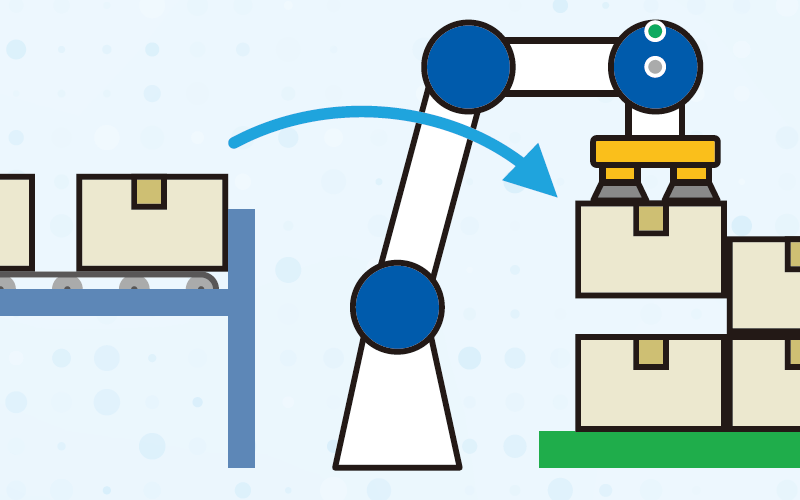

荷物の搬送、積み付け・積み下ろし

<導入前>

●重量物を繰り返す運ぶ作業は、身体への負担が大きくかかる

●きれいに積まないと荷崩れを起こす危険もある

<導入後>

●重労働から解放され、より適した作業に移ることができる

●ロボットの正確な動きにより荷崩れを防止できる

●人が作業していたスペースにそのまま設置することが可能

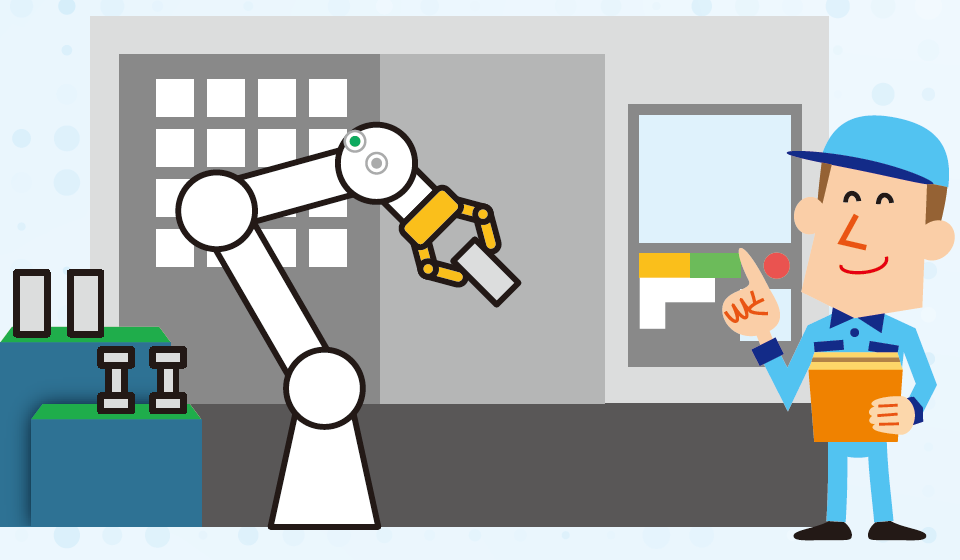

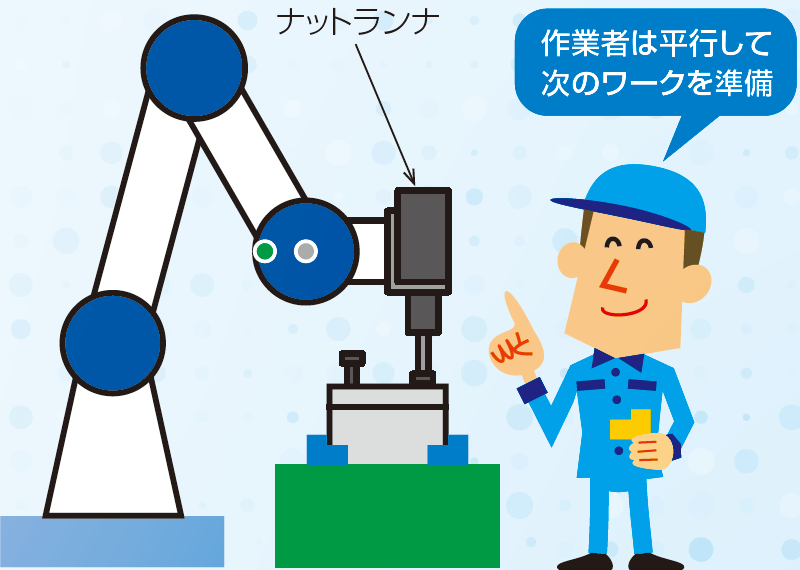

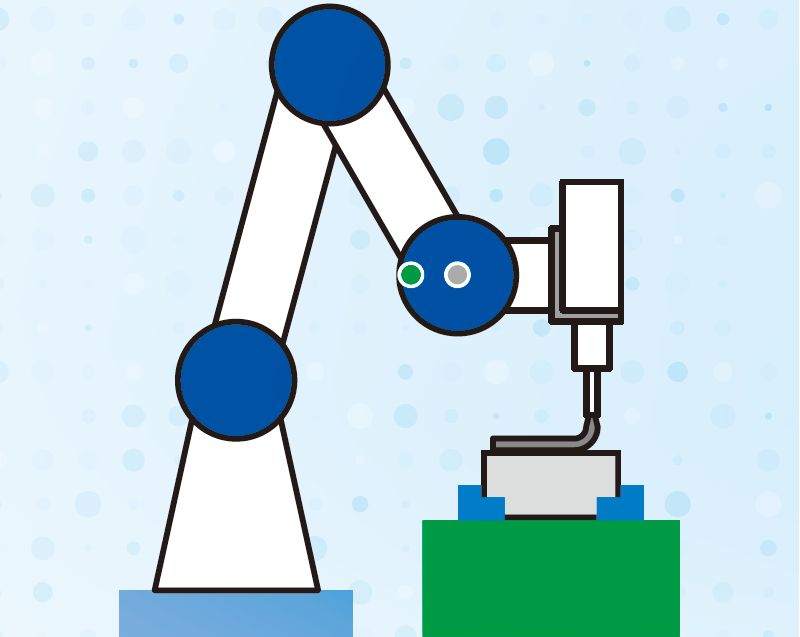

加工機へのワーク供給・搬出

<導入前>

●汚れやすい環境での単純な繰返し作業のため人の作業にはあまり向いていない

●取り替えの際に加工機内へ手を入れるためケガをする可能性があり危険

<導入後>

●防じん・防滴仕様のロボットを使用することで、単調で汚れやすい作業の自動化が可能

●ケガの発生リスクを抑えることができる

ボルト・ネジ締め

<導入前>

●締め忘れ、締め付け不良、締め付けトルクなど作業者ごとによる品質のばらつきが起こることがある

<導入後>

●ロボットが同じ動作を繰り返すため締め忘れがなくなる

●締め付け不良や締め付けトルクのばらつきを防ぐ

シーリング

<導入前>

●塗布量や塗布軌跡が安定せず作業者によって品質にばらつきが出ることがある

<導入後>

●正確な動作で塗布量や塗布軌跡のばらつきを抑えることができる

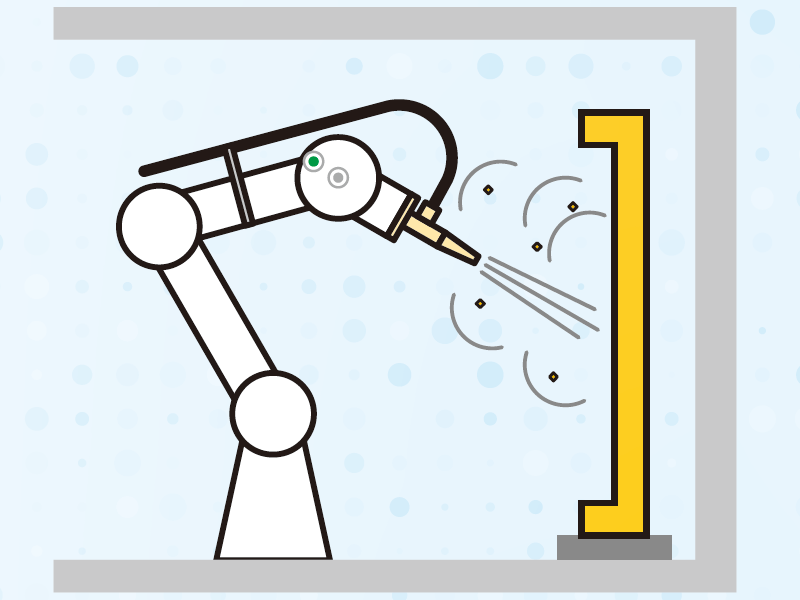

ちり・ほこりの除去

<導入前>

●作業中に目にちりやほこりが入る可能性もあるため環境としてはあまり良くない

●エアブローの吹き付け方、吹き付け時間が作業者ごとに異なるためちりやほこりが除去できないことがある

<導入後>

●防じん・防滴仕様のロボットで環境が悪い場所でも自動化が可能

●同じ動作の繰り返しを得意とするため作業のばらつきを改善できる

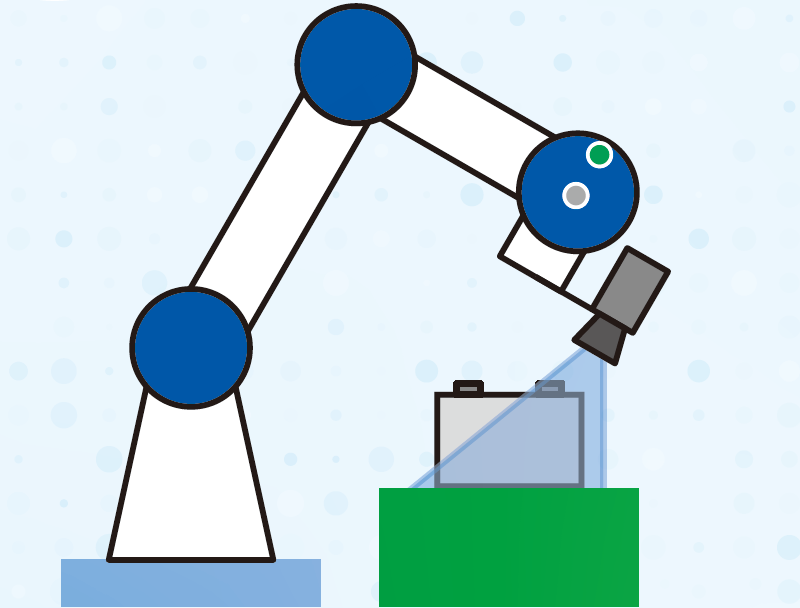

目視検査

<導入前>

●人の作業だと確認漏れが発生する可能性がある

●良品/不良品の判断が作業者によって異なってしまう場合があり不良品が良品と判断されてしまう可能性がある

<導入後>

●確認漏れが発生することが無くなる

●判定基準をデータで管理するため誤判定が起こることが無くなる

【株式会社安川電機 広報誌「YASKAWA NEWS」資料参考】

動画紹介

工場のレイアウト変更にも容易に協働ロボットが対応するデモンストレーション動画を参考としてご紹介します。

工程変更にも対応する協働ロボットのデモンストレーション

今後、協働ロボットはどんどん普及していく予測になっています。

今すぐに導入!とまではいかなくても情報収集として協働ロボットを知っておくというのも良いのではないでしょうか。

協働ロボットの構造や機能性、製品ラインナップなどの詳しい説明をご希望の方ぜひお問合せ下さい!

協働ロボットの導入にはリスクアセスメントを実施する必要があります。リスクアセスメントを実施し安全が確保できると判断できれば安全柵不要での導入が可能となります。