工場自動化の第一歩はこのロボット! エレシリンダとロボシリンダで検査や試験の自動化

工場で製品を生産したときに必ずと言って良いほど必要な工程が検査や試験です。

部品に不良がないか、塗装不良はないか、耐久性は問題ないかなど検査や試験と言っても様々ありますが、そのような工程でロボットを導入して人手作業を減らしたいと考える管理者の方も多くいるかと思います。

しかし検査や試験の工程ではまだまだ自動化が進んでいないという背景があります。

なぜ自動化が進んでいないのかというとやはり費用が多額になるケースが多いためです。

例えば検査や試験の工程を全て自動化しようと考えた場合、カメラやセンサを複数使わなくてはなりません。

さらに多関節ロボットを使用するとシステムの総額で数千万円といった費用がかかってしまうことがあります。

そんなに費用をかけることができない…カメラやロボットを何台も使用するような複雑な自動化は敷居が高そう…

そういった理由から自動化を断念したというお話をよく耳にします。

今回はそんなお困りごとを抱えている方々に工場自動化のスモールスタートともいえる、単軸ロボットで検査や試験工程の自動化事例をご紹介します。

検査や試験の工程全てを自動化はできなくても「作業者の人数が半分で良くなった!」、「人手作業の負担が軽減された!」、「生産性がアップした!」といった効果を発揮できた事例は多くあります。

検査や試験の自動化は敷居が高いと感じている方々でもこれならできるかもと思える内容があるかもしれません!

お困りごと

●自動化に多額の費用をかけられない

●複雑な自動化は敷居が高いと感じている

【単軸ロボット】エレシリンダ・ロボシリンダで工場自動化

人の手の動作と同じような動きができるロボット、いわゆる多関節ロボットと言われるロボットは複雑な動作が可能なことでメリットを発揮しますが、逆にそれだけ費用が高額になってしまいます。ロボット1台で数百万円程度するものもあります。

そんなロボットをいきなり検討するといっても失敗したらどうしよう、思っていた性能が発揮できなかったらどうしようと不安になってしまいます。

そんな不安をぶっ飛ばすロボット、それがエレシリンダとロボシリンダです!

エレシリンダとロボシリンダは直線的な動きに特化したロボットなため比較的安価に導入することができます!

その使い勝手の良さから自動車、電子部品、食品、医療品、建材など様々な業界の工場に導入された実績があります。

~簡単解説~

エレシリンダ:2点間の位置決めに特化したロボットです。位置、速度変更を任意に行うことができます。

ロボシリンダ:多点間の位置決めに特化したロボットです。エレシリンダと同様に位置、速度変更を任意に行うことができます。

つまり、決まった2点間の移動のみを行いたいのであればエレシリンダ、複数点に移動させたいのであればロボシリンダと使い分ければ良いのです。

また電動アクチュエータのため加減速設定や押しつけ制御、位置制御といったことができるのも特長です!

ロボシリンダ・エレシリンダ事例紹介

<用途>

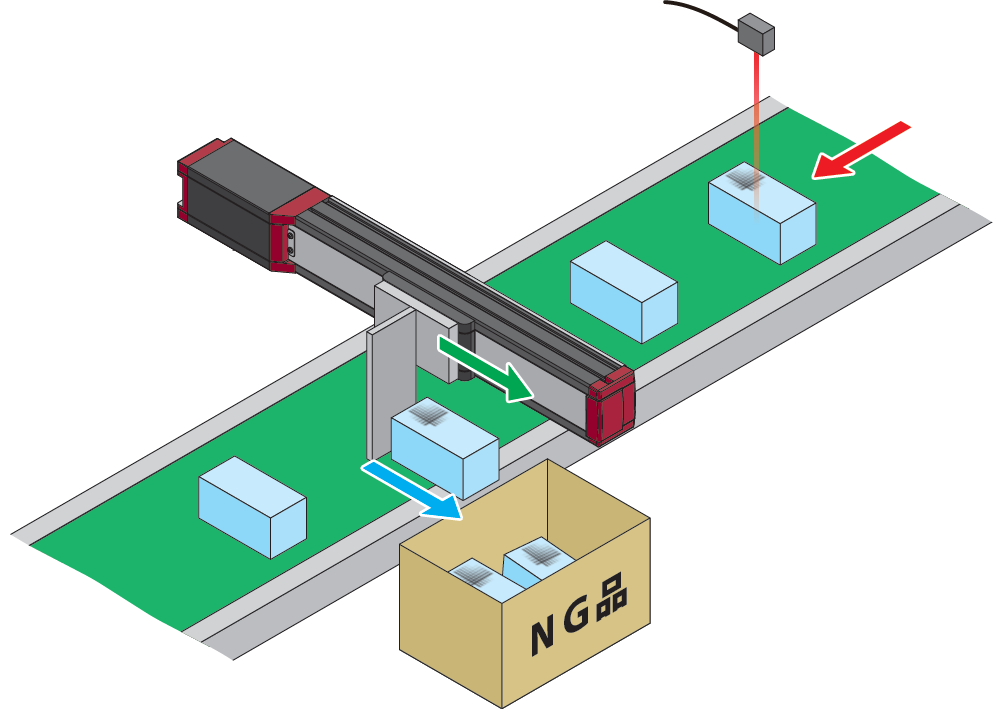

電子部品の不良品をコンベアから排出する装置

<解説>

不良品検出センサでコンベアを流れてくる電子部品の状態を監視、不良品が流れてきた場合はエレシリンダでNG品置場へ排出します。

不良品を排出する単純作業を検出用のセンサとエレシリンダ1軸でシステムを構築できるため比較的安価に自動化を行うことができます。

<用途>

ケーブルの引っ張り試験

<解説>

両端にコネクタがついたケーブルの強度試験を行う装置です。

ロボシリンダは任意に動作する位置を変更することができるため、ケーブルの長さが変わった場合でも対応することができます。

<用途>

電子機器の寿命試験装置

<解説>

電子機器の操作部スイッチの寿命試験を行う装置です。

ロボシリンダでは押す力(トルク)を制御することができるため、スイッチを押す回数を試験すると同時にどの程度の力で押されたかという試験も行うことができます。

<用途>

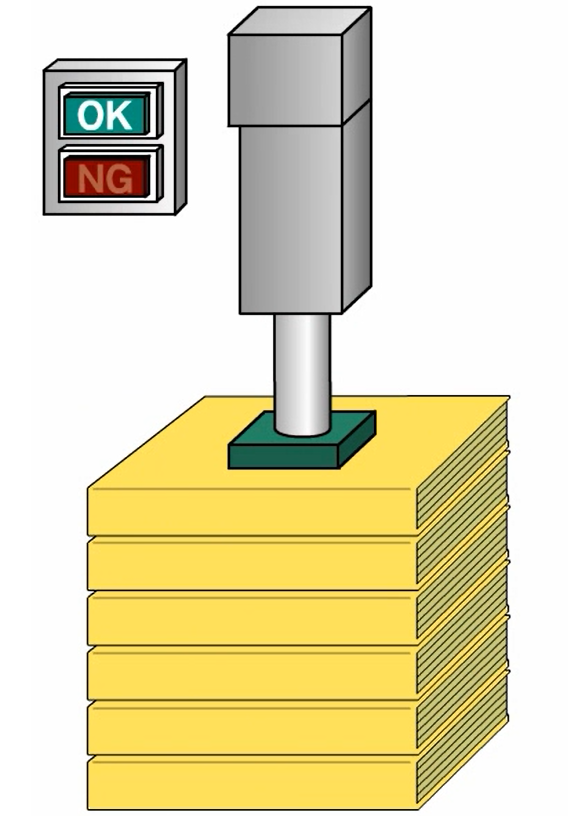

積み重ねた本の冊数検査装置

<解説>

積み重ねた本の高さを検出して良品、不良品を判別する装置です。

ロボシリンダでは位置制御を行うことができるため、先端がどれだけ伸びたかというのを判断してOK・NGの判別を行うことができます。

ロボシリンダ、エレシリンダを使用した検査や試験の事例はまだまだあります。

今人手で行っている検査や試験の作業、もしかしたら自動化できるのかも?と疑問に思われた方はぜひご相談下さい。